Проектирование

Точно в срок. С соблюдением всех требований. Услуга для клиентов, заказавших у нас оборудование, предоставляется безвозмездно.

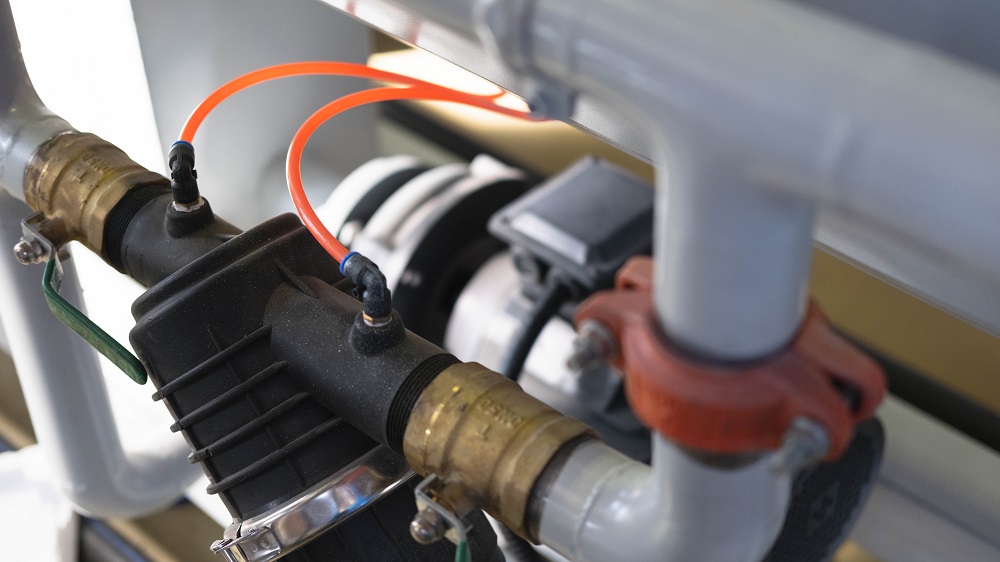

Наша компания готова разработать и поставить по Вашему индивидуальному техническому заданию различные экструдеры и экструзионные линии по конкурентоспособным ценам.

Актуальная геополитическая обстановка создала мощный импульс для развития производственной базы в России. Ожидается подъем промышленности, и к этому необходимо подготовиться. Мы создали предпосылки для быстрого наращивания производства.

Наша компания готова разработать и поставить по Вашему индивидуальному техническому заданию различные экструдеры и экструзионные линии по конкурентоспособным ценам.

-

Спроектируем линии под конкретные задачи

-

Подберем комплектующие согласно Вашему бюджету

-

Разработаем нестандартные инженерные решения для устранения существующих производственных проблем

-

Предложим комплексные технологические решения «под ключ»

- Окажем инжиниринговые услуги как комплексно, так и по модернизации существующих технологий либо по их дополнительной комплектации

Нужна консультация?

Подробно расскажем о наших услугах, видах работ и типовых проектах, рассчитаем стоимость и подготовим индивидуальное предложение!