Экструдер для полимеров

Экструдер для полимеров

При производстве труб из полиэтилена, поливинилхлорида и других полимеров применяют метод экструзии. Она представляет собой механическую переработку пластиковых гранул с подогревом. Благодаря такой технологии изготавливают детали нужного размера, соответствующие эксплуатационным условиям. У нас можно купить экструдер для пластиков. Представлены модели с разными техническими характеристиками и производительностью. Вы сможете выбрать оборудование, соответствующее условиям использования.

ПВХ, ПС, ПЭ, ПП

Производство: 30-60 дней

Доставка: 30-45 дней

Монтаж: 3-10 дней

Технические характеристики

| Модель |

SJ-120/36 |

|

Твердость (по Виккерсу) материала шнека |

> 740 |

|

Твердость (по Виккерсу) материала цилиндра |

> 940 |

|

Материал шнека и цилиндра |

38CrMoAI A (А — азотированный) |

|

Толщина азотирующего слоя, мм |

0,4 – 0,7 |

|

Диаметр шнека, мм |

120 |

|

Соотношение шнековой пары (соотношение длины к диаметру) |

36:1 |

|

Максимальная скорость вращения, об/мин |

10 – 90 |

|

Винтовая структура |

винтовой шнек с двойной резьбой и увеличивающимся изменением шага резьбы |

|

Подогрев цилиндра |

8 зон по 72 кВт |

|

Охлаждение цилиндра |

8 зон по 250 Вт (воздушное холодное) |

|

Мощность двигателя, кВт |

280 |

|

Производительность, кг/ч |

~ 800 |

|

Редуктор |

|

|

Режим охлаждения |

система охлаждения внешнего цикла |

|

Упорный подшипник |

высокий выходной крутящий момент |

|

Материал шестерни |

20CrMnTi (цементированные шлифованные шестерни) |

|

Вся коробка передач представляет собой специальное устройство с длительным сроком службы, низким уровнем шума и низким нагревом |

|

|

Электрические детали управления |

|

|

Преобразователь постоянного напряжения (DC регулятор) |

Parker |

|

Измеритель температуры |

Omron |

|

Контактор |

Simens |

| Модель | SJ-65/33 |

|

Твердость (по Виккерсу) материала шнека |

>740 |

|

Твердость (по Виккерсу) материала цилиндра |

>940 |

|

Материал шнека и цилиндра |

38CrMoAI A (А — азотированный) |

|

Толщина азотирующего слоя, мм |

0,4 – 0,7 |

|

Диаметр шнека, мм |

65 |

|

Соотношение шнековой пары (соотношение длины к диаметру) |

33∶1 |

|

Максимальная скорость вращения, об/мин |

120 |

|

Мощность двигателя, кВт |

45 |

|

Подогрев цилиндра |

5 зон по 25 кВт |

|

Охлаждение цилиндра

|

5 зон по 180 Вт (воздушное охлаждение) |

|

Режим подачи |

автоматический, производительность 75 кг |

|

Производительность, кг/ч |

~ 100 |

| Модель | SJ-30/30 |

|

Твердость (по Виккерсу) материала шнека |

>740 |

|

Твердость (по Виккерсу) материала цилиндра |

>940 |

|

Материал шнека и цилиндра |

38CrMoAI A (А — азотированный) |

|

Толщина азотирующего слоя, мм |

0,4 – 0,7 |

|

Диаметр шнека, мм |

55 |

|

Соотношение шнековой пары (соотношение длины к диаметру) |

33:1 |

|

Максимальная скорость вращения, об/мин |

10 – 70 |

|

Винтовая структура |

изменяет шаг волнистого винта с двойной резьбой |

|

Подогрев цилиндра |

5 зон по 25 кВт |

|

Охлаждение цилиндра воздушное |

5 зон по 180 Вт |

|

Мощность двигателя, кВт |

37 |

|

Производительность, кг/ч |

~ 80 |

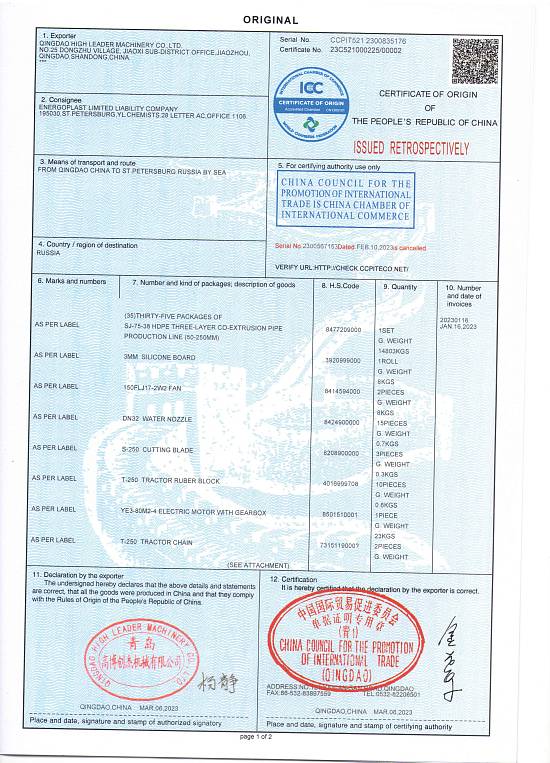

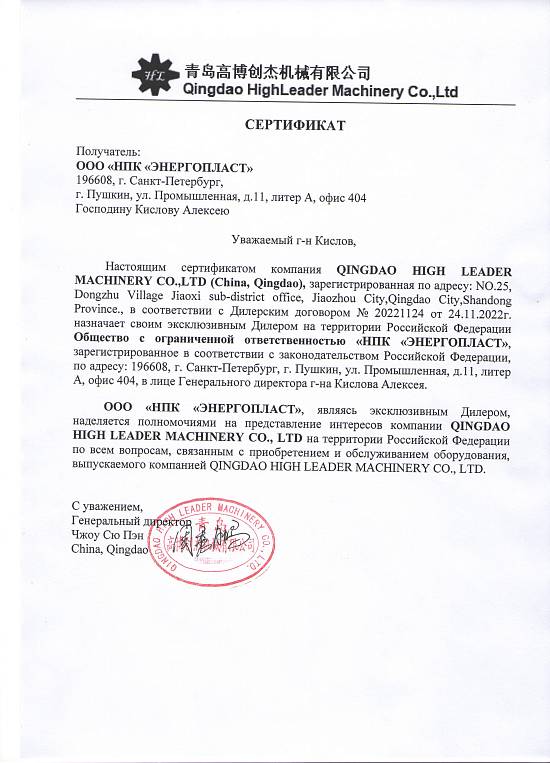

Сертификаты

Описание

Из чего состоит экструдер

Основа экструдера - это рабочий узел. В нем оказывается давление на перерабатываемый материал. Конструкция основного рабочего узла отличается у разных моделей. Востребованы шнековые экструдеры. Они обеспечивают высокую производительность и отличаются простой конструкцией. Кроме шнека в конструкцию экструдера для пластика входит:

-

Загрузочное окно. Необходимо для подачи гранул полимера в область вращения шнека.

-

Электродвигатель. Используется для вращения шнека.

-

Понижающий редуктор. Уменьшает нагрузку на электромотор при работе.

-

Головка. Придает разогретой массе на выходе определенную форму.

-

Автоматика. Элементы управления используются для запуска и контроля над производственным процессом.

Экструдер для полипропилена или другого полимера можно интегрировать в автоматизированную линию. Экструдер используют с оборудованием для подачи гранул или порошка, ванной для охлаждения продукции, калибрами и другими устройствами. Это позволяет минимизировать участие оператора в процессе изготовления.

Принцип действия шнековых моделей

Принцип действия экструдера для ПНД или других полимеров достаточно прост. Сырье подается в загрузочное окно вручную или автоматически. После этого гранулы или порошок перемещаются с помощью шнека к рабочей головке оборудования. При этом пластик нагревается и превращается в однородную массу.

При вращении шнека происходит повышение давления в рабочей камере. Разогретая масса перемещается и вытесняется через отверстие в головке. Таким образом на выходе получается заготовка нужной формы.

Виды экструдеров

Экструдеры делят по количеству шнеков, производительности и техническим особенностям. Это позволяет подобрать экструдер под условия использования. По количеству шнеков бывает:

-

Одношнековым. Применяется в небольших цехах. Это обусловлено ограниченной производительностью.

-

Двухшнековым. Оборудование такого типа позволяет более качественно вымешивать сырье. Двухшнековый экструдер обеспечивает однородную массу. Это увеличивает производительность линии и качество продукции.

Существуют также модели, в которых количество шнеков больше двух. Экструдеры такого типа более узкоспециализированное. Это обусловлено тем, что некоторые полимеры недопустимо нагревать до высокой температуры. В связи с этим использование нескольких шнеков позволяет равномерно прогревать и смешивать все компоненты.

Почему стоит заказать у нас

У нас можно купить экструдер для пластика по честной цене. Благодаря ассортименту вы выберете Экструдер, соответствующее условиям использования и характеристиками производственной линии.

Мы предоставляем услуги по поставке, установке и пусконаладке экструдера. Вы избегаете поиска нескольких организаций. Кроме этого, купить экструдер у нас следует по причине:

-

отсутствия необоснованных переплат;

-

качества сборки экструдера;

-

возможности заказа целой автоматизированной линии;

-

экспертной помощи в выборе экструдера;

-

предоставления услуг по сервисному обслуживанию экструдера.

Чтобы получить дополнительную информацию, обращайтесь к нашим менеджерам онлайн или по телефону. Они проконсультируют Вас и помогут выбрать экструдер, учитывая производительность Вашей линии и эксплуатационные условия. Если у Вас возникли трудности с выбором экструдера, воспользуйтесь формой для обратной связи. Оставьте номер своего телефона – и мы сами свяжемся с Вами в ближайшее время.

Экструдер для полимеров

При производстве труб из полиэтилена, поливинилхлорида и других полимеров применяют метод экструзии. Она представляет собой механическую переработку пластиковых гранул с подогревом. Благодаря такой технологии изготавливают детали нужного размера, соответствующие эксплуатационным условиям. У нас можно купить экструдер для пластиков. Представлены модели с разными техническими характеристиками и производительностью. Вы сможете выбрать оборудование, соответствующее условиям использования.

ПВХ, ПС, ПЭ, ПП

Производство: 30-60 дней

Доставка: 30-45 дней

Монтаж: 3-10 дней

Составные части

Шнековая пара

Купить шнековую пару под задачи вашего производства легко. Компания ENERGOPLAST GROUP подберет для вас шнек для экструдера, отвечающий всем техническим требованиям вашей линии. Необходима замена шнековой пары из-за аварии? Наша компания оперативно подберет необходимую модель и доставит на производство. Ответственный подход наших специалистов в вопросах подбора оборудования поможет оптимизировать производственный процесс на вашем предприятии. Правильно подобранная шнековая пара может улучшить следующие показатели:

-

снизить расход электроэнергии

-

улучшить качество расплава

-

увеличить производительность экструзионной линии

Ищите шнеки для переработки полиэтилена или параллельные конические шнековые пары для ПВХ, шнековые пары для литьевых машин или любые другие специальные шнековые пары для экструзионных линий - у ENERGOPLAST GROUP есть решение!

Чтобы приобрести шнековую пару, просто заполните форму обратной связи на сайте или позвоните, наши менеджеры ответят на все интересующие вопросы и подберут необходимое оборудование.

Редуктор для экструдера - это устройство, которое изменяет скорость и направление вращения двигателя, чтобы обеспечить необходимую скорость для рабочего органа экструдера (обычно шнека). Редуктор помогает сохранить мощность двигателя, уменьшая его скорость и увеличивая крутящий момент. А так же, это один из самых нагруженных элементов механического привода оборудования, который подвержен постоянному износу.

Экструзионный мотор-редуктор преобразует крутящий момент двигателя с одной или несколькими передачами, чтобы обеспечить нужную скорость и крутящий момент для рабочего органа. Все детали редуктора изготавливаются из высококачественной стали и проходят термообработку и шлифовку для увеличения прочности.

Основными характеристиками мотор-редукторов являются:

-

КПД,

-

максимальная скорость,

-

передаточное отношение,

-

мощность,

-

количество ступеней.

При выборе основного редуктора важно правильно подобрать мощность, так как ошибка может привести к неэффективной работе или поломке.

Наша команда поможет Вам купить редуктор для экструдера, а также произвести его замену и настройку оборудования

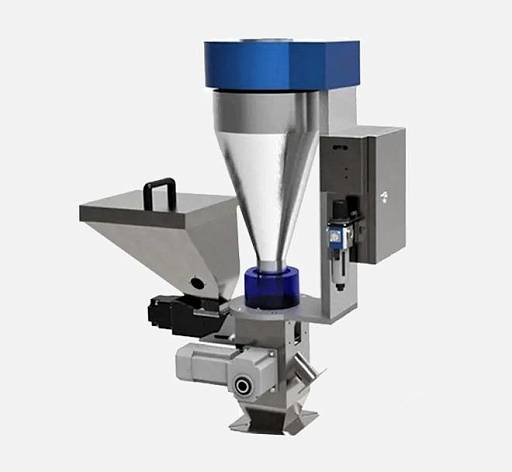

Загрузочный сушильный бункер для экструдера представляет собой устройство, которое используется для загрузки и сушки полимеров перед подачей в экструзионную машину: в шнек экструдера. Обеспечивает равномерную просушку гранулы при нужной температуре за счет использования термоконтроллера и высокопроизводительного воздушного вентилятора. Равномерная просушка материала напрямую влияет на качество готового продукта.

Основные характеристики загрузочного сушильного бункера:

-

вместимость;

-

мощность нагрева и воздуходувки.

Рубашка охлаждения загрузочной зоны - это неотъемлемая часть шнекового экструдера, используемого для экструзии пластмасс и других полимерных материалов. Она играет ключевую роль в процессе охлаждения материала в зоне загрузки.

Основной функцией рубашки охлаждения является отвод тепла от шнека экструдера и материала, находящегося внутри него, что помогает поддерживать стабильную температуру и контролировать процесс плавления полимеров. Это особенно важно в начале экструзии, когда материал еще не полностью расплавлен и требуется его дополнительное охлаждение.

Рубашка охлаждения изготавливается из металла (чаще всего нержавеющей стали) с высокой теплопроводностью для обеспечения эффективного теплообмена между материалом и окружающей средой. Она состоит из множества тонких трубок, которые проходят по всей длине шнека, и служит своеобразным “тепловым барьером” между нагретым материалом и стенками корпуса экструдера.

Охлаждение рубашки может осуществляться различными способами, включая водяное охлаждение, воздушное охлаждение или комбинацию обоих методов. Вода или воздух подаются в рубашку охлаждения через специальные патрубки, а затем отводят тепло через стенки корпуса.

В целом, рубашка охлаждения загрузочной зоны обеспечивает равномерное и эффективное охлаждение материала в начале процесса экструзии, что позволяет контролировать качество и стабильность получаемого продукта.

Наша команда поможет Вам подобрать новую рубашку охлаждения для Вашего оборудования, а также произвести замену

Водяное охлаждение редуктора экструдера предназначено для отвода избыточного тепла, возникающего в процессе работы оборудования. Оно представляет собой систему трубок и каналов, по которым циркулирует вода, охлаждая элементы редуктора, такие как шестерни, валы и подшипники.

Принцип работы водяного охлаждения заключается в том, что вода, проходя через систему охлаждения, забирает на себя часть тепла, выделяемого при работе редуктора, и затем выводится из системы. Таким образом, температура элементов редуктора остается в пределах допустимых значений, что предотвращает их перегрев и преждевременный износ.

Водяное охлаждение редуктора экструдера имеет ряд преимуществ перед другими видами охлаждения. Во-первых, оно обеспечивает более эффективный отвод тепла, что позволяет работать оборудованию на более высоких мощностях без риска перегрева. Во-вторых, водяное охлаждение является более безопасным, так как исключает возможность возгорания или взрыва, которые могут произойти при использовании воздушных систем охлаждения. В-третьих, использование воды в качестве охлаждающей жидкости позволяет снизить затраты на электроэнергию, так как вода обладает более высокой теплоемкостью и теплопроводностью по сравнению с воздухом.

Однако у водяного охлаждения есть и недостатки. Во-первых, система требует постоянного контроля за уровнем и качеством воды, а также периодической замены охлаждающей жидкости.

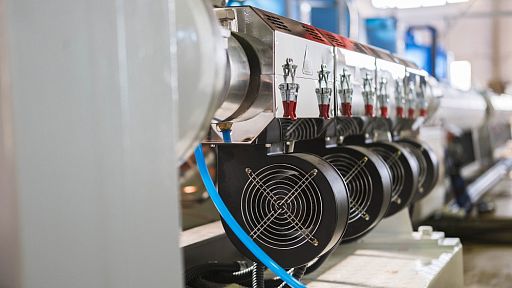

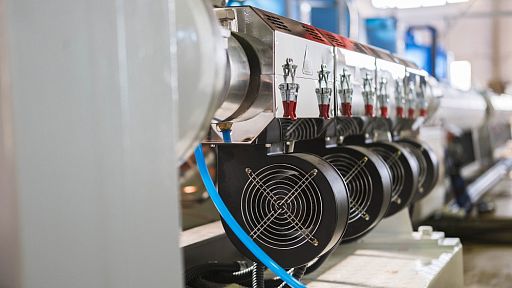

Корпусные вентиляторы охлаждения двигателя являются неотъемлемой частью экструдера и критическим аспектом его надежной работы. Они отвечают за поддержание рабочей температуры в основном силовом агрегате экструдера - приводном двигателе.

В процессе экструзии, двигатель генерирует огромное количество тепла, что может привести к его перегреву и снижению производительности. Поэтому использование эффективной системы охлаждения - важное условие стабильности работы оборудования.

Одним из ключевых элементов системы охлаждения являются корпусные вентиляторы охлаждения. Они специально разработаны для эффективного управления теплопроизводительностью двигателя. Корпусные вентиляторы обеспечивают достаточный воздушный поток, чтобы отводить тепло от двигателя и предотвращать его перегрев.

Использование вентиляторов охлаждения двигателя имеет несколько преимуществ. Во-первых, они способны генерировать большой поток воздуха, что позволяет эффективно охлаждать двигатель. Во-вторых, эти вентиляторы имеют специальные лопасти, которые обеспечивают оптимальное распределение воздушного потока внутри корпуса. Это важно, так как тепло сосредоточено в определенных местах двигателя, и эффективное охлаждение требует правильного направления воздушного потока к этим зонам.

Более того, вентиляторы охлаждения двигателя оснащены датчиками, которые постоянно контролируют температуру двигателя. Эти датчики автоматически регулируют скорость вращения лопастей вентилятора в зависимости от текущей температуры. Если температура двигателя повышается, датчики увеличивают скорость вращения вентилятора, чтобы увеличить охлаждение. В случае, если температура двигателя снижается, датчики снижают скорость вращения вентилятора, чтобы сэкономить энергию и предотвратить излишнее охлаждение.

Основные характеристики вентиляторов охлаждения:

-

мощность;

-

скорость вращения;

-

присоединительные размеры.

Наша команда поможет Вам подобрать новые вентиляторы охлаждения, а также профессионально произвести замену и настройку оборудования.

Для работы экструдера необходим двигатель, который будет приводить в движение шнек - основной рабочий орган экструдера.

Электрический двигатель экструдера является основным компонентом экструзионной системы. Он предназначен для преобразования электрической энергии в механическую энергию, необходимую для перемещения материала через экструзионную головку.

Основные функции электрического двигателя экструдера включают:

-

Обеспечение крутящего момента для шнека экструдера;

-

Контроль скорости вращения шнека;

-

Обеспечение стабильной работы экструзионной установки.

Составные части электрического двигателя экструдера могут включать в себя:

-

Статор - неподвижная часть двигателя, внутри которой находятся обмотки;

-

Ротор - вращающаяся часть двигателя, на которой закреплены лопатки шнека;

-

Подшипники - обеспечивают вращение ротора без трения;

-

Корпус двигателя - защищает внутренние компоненты от внешних воздействий;

-

Электрические соединения - обеспечивают подключение двигателя к электрической сети.

На экструзионном оборудовании, как правило, устанавливаются двигатели как переменного, так и постоянного тока.

Основные характеристики двигателя:

-

мощность;

-

скорость вращения.

ENERGOPLAST GROUPP поможет Вам подобрать и купить двигатель для Вашего оборудования.

Демпферная муфта для полимерного экструдера — это устройство, которое используется для смягчения ударных нагрузок и колебаний во время работы экструдера. Полимерные экструдеры используются для создания продуктов методом экструзии, где пластичный материал пропускается через нагревательный элемент и выдавливается через формующий шаблон.

Демпферная муфта обычно устанавливается между двигателем и валом экструдера. Ее основная цель — предотвращение повреждений оборудования и снижение износа, вызванного резкими колебаниями и ударными нагрузками, которые могут возникнуть при работе экструдера. Она работает путем амортизации энергии, передаваемой от двигателя к экструдеру, и поглощает часть негативных воздействий на систему.

Выбор демпферной муфты зависит от различных факторов, таких как мощность экструдера, тип применяемых материалов, скорость вращения и другие параметры процесса. Эффективное использование демпферной муфты помогает увеличить срок службы оборудования и обеспечить более стабильную работу производственного процесса.

Сборная конструкция нагревателей с вентилятором позволяет регулировать температуру нагрева шнековой пары с точностью до 1 градуса, обеспечивая при этом необходимый температурный режим при производстве продукции.

Основные характеристики нагревателей в сборе с рубашкой и вентилятором:

-

мощность нагревателей;

-

мощность вентиляторов охлаждения.

Маслостанция в экструзионной линии выполняет несколько важных задач, связанных с смазкой и охлаждением оборудования.

1. Смазка: Одна из основных задач маслостанции — обеспечение смазки подшипников, шестерен и других движущихся частей в экструдере и сопутствующем оборудовании. Это позволяет снизить трение и износ, увеличивая срок службы оборудования.

2. Охлаждение: Маслостанция также может обеспечивать охлаждение определенных частей экструдера, которые нагреваются в процессе работы. Это может быть важно для поддержания оптимальной температуры и предотвращения перегрева, что может негативно сказаться на качестве продукции и работоспособности оборудования.

3. Фильтрация: Некоторые маслостанции могут быть оснащены системой фильтрации, чтобы обеспечить чистоту смазочного масла и предотвратить попадание загрязнений в подшипники и другие части оборудования.

4. Регулирование давления и расхода масла: Маслостанция позволяет контролировать давление и расход смазочного масла, что позволяет оптимизировать условия смазки и охлаждения в соответствии с требованиями конкретного производственного процесса.

Эффективная работа маслостанции в экструзионной линии играет важную роль в обеспечении надежной и продуктивной работы оборудования, а также в поддержании качества производимой продукции.

Наша команда поможет Вам подобрать новую маслостанцию для Вашего оборудования, а также произвести консультацию и замену.

Вентилятор внутреннего охлаждения головы используется для эффективного поддержания температуры в формующей голове. Высокотемпературные производительные вентиляторы применяются в формующих головах с целью удаления излишнего тепла внутри формующей головы.

Основная характеристика вентилятора внутреннего охлаждения головы:

- мощность.

Наша команда поможет Вам подобрать новый вентилятор внутреннего охлаждения головы для Вашего оборудования, а также произвести замену.

Калибратор используется для формирования трубной продукции под действием вакуума и охлаждения пластика, проходящего через него.

Основные характеристики калибратора:

-

материал изготовления;

-

диаметр;

-

длина.

Наша команда поможет Вам подобрать новые калибраторы для Вашего оборудования, а также произвести замену.

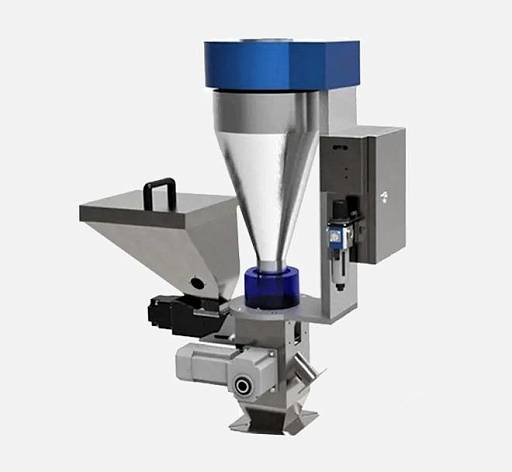

Гравиметрическая система позволяет точно дозировать материал в шнековую пару. Синхронизирует работу двигателя привода и тянущего устройства для поддержания качества изготовления трубы и экономии материала.

Наша команда поможет Вам подобрать гравиметрическую систему для Вашего оборудования, а также произвести замену.